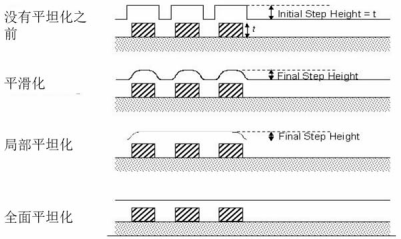

在現代科技快速發展的背景下,各類電子器件和光學器件也趨向于高精度、高性能的方向發展。然而,這些越來越精細的器件在制造過程面臨的挑戰也越來越嚴苛:如何獲得高度平滑、精確的表面質量,以確保器件的性能和可靠性。傳統的表面處理技術(如熱流法、旋轉玻璃法、回蝕法、選擇淀積法等)只能做到局部的平坦化,平坦化能力從幾微米到幾十微米不等,而化學機械拋光(CMP)不但能夠對器件表面進行局部處理,同時也可以進行全局處理,在眾多表面處理技術中脫穎而出,逐漸成為不少先進制造領域的不可或缺的一環。

CMP技術的優勢

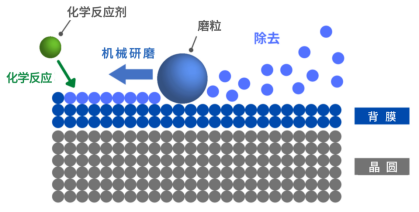

化學機械拋光(CMP),是一種綜合了化學反應和機械磨削的表面處理技術。化學反應過程是拋光液中化學反應劑與材料表面產生化學反應,將不溶物轉化為易溶物或軟化高硬度物質,生成比較容易去除的物質。而機械磨削是材料表面對拋光墊做相對運動,并利用研磨液中的磨粒與發生機械物理摩擦,從材料表面去除化學反應過程生成的易去除物,溶入流動的液體中帶走。二者協同配合,具有以下幾個優點:

CMP拋光原理

1、平整化效果佳:CMP技術術能夠高度精確地平整化材料表面,去除凹凸和不均勻性,可實現全局平整落差5nm以內的超高平整度。

2、高度可控性:拋光劑是CMP研磨液中的重要組分,它可以降低表面張力、防止氧化和腐蝕這使得CMP技術具有良好的可控性,可以調節拋光壓力、速度、磨料粒徑和化學反應參數等,以滿足不同材料和器件的加工要求。

3、多材料適用性:CMP技術適用于多種材料,包括硅、氮化硅、氮化鋁、金屬、氧化物等。這使得它在許多工業領域中都具有廣泛的應用前景。

CMP的應用領域

自1988 年IBM 將CMP 技術運用于4M DRAM 的制造中之后,CMP 技術在世界各地各行各業迅速發展起來,并逐步拓展到多種材料的平整化和拋光,包括氧化硅、多晶硅、金屬、氮化硅等,應用領域除了半導體制造領域,在光學器件制造、先進封裝、先進陶瓷、外觀件拋光等領域也有廣泛的應用。

一、半導體制造

半導體技術作為現代社會的基石,推動著無數行業的進步和革新。由于半導體制造是一系列復雜而精密的工序,作為目前***能兼顧表面全局和局部平坦化的CMP技術成為了半導體制造領域的關鍵技術,其應用環節包括但不僅限于晶圓拋光,以下是CMP 的半導體中的應用環節:

1、晶圓的平整化

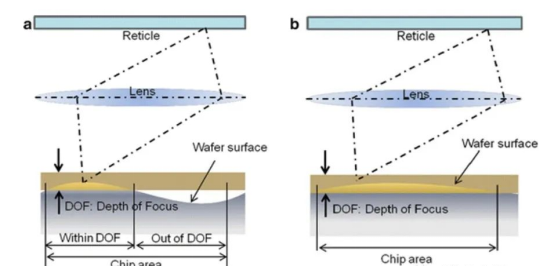

在晶圓制造過程中,不同的工藝步驟可能會導致晶圓表面的高度產生差異,影響后續制程的精確度。比如在光刻制程中,使用較短波長的光可以提高光敏劑圖案化時的分辨率,但同時會降低焦深 (DOF,指光學成像時聚焦范圍的深度),如果晶圓表面高低不平,在焦深范圍之外,就會導致圖像模糊或失真,影響芯片精度和品質。在薄膜沉積制程中,不平整的晶圓表面會導致薄膜沉積不均勻,影響薄膜層的厚度和質量。因此,在晶圓制造的許多環節之間都需要使用CMP將晶圓平整化。

平整度不同的晶圓光刻效果比較

2、去除氧化層:在半導體制造過程中,晶片表面會形成一層自然氧化層。這層氧化層會對晶片的電性能、界面特性以及其他方面產生影響,因此可以利用CMP將其有效去除或修整。

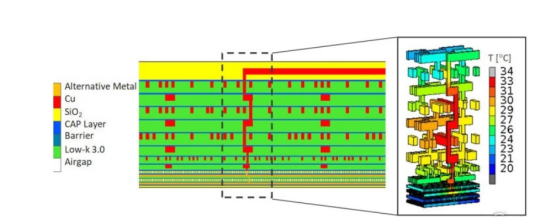

3、CMP在金屬互連中的應用:金屬互連工藝是利用金屬的導電特性,將不同的器件連接起來形成電路,同時也可以把外部的電信號傳輸到芯片內部不同的部位,從而形成具有一定功能的芯片的技術。而CMP被用來平整每一層用來導電的金屬層和隔離不同金屬層的介電層,以確保下一層的平整度,避免短路和電流泄露等情況的發生。

金屬互連技術

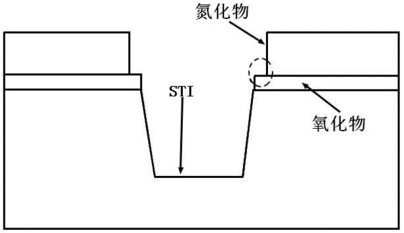

4、深槽隔離(STI):這是一種實現不同電子元件之間的電氣隔離,防止電子信號的干擾和漏泄的工藝技術。STI的過程需要在硅中刻蝕出圖案的溝槽,沉積一個或多個介電材料(如二氧化硅)來填充溝槽,然后使用CMP等技術去除多余的介電材料,使得材料表面達到高度的平整度,為后續的工藝步驟提供了良好的基礎。

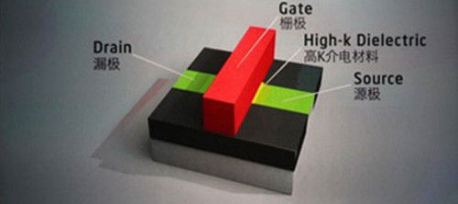

5、高K金屬柵:高K柵介質與金屬柵極技術廣泛應用于 28mmn 以下高性能產品的制造,主要用于替代傳統的硅二氧化物柵極介質或設備的其他介質層。C在高K金屬柵的制造過程中,CMP被用來去除高k介電層和金屬柵的過剩部分,使得表面達到高度的平整度,以此確保金屬柵的精確形狀和尺寸,從而實現高性能的柵極結構。

二、先進封裝

先進封裝是指在微電子器件制造中,將芯片(集成電路)封裝在具有特定功能和性能的封裝材料中,以保護芯片并提供連接芯片與外部電路接口的技術。在先進封裝領域,CMP主要被用于界面、薄膜層等的平整化外,還可用通孔的平整化,使填充后的有通孔表面與周圍材料保持平整,從而提高連接的質量和性能。另外,先進封裝技術對對引線尺寸要求更小更細,因此刻蝕、光刻等工藝也被引入到了該領域中,而CMP作為每道工藝間的拋光工序,也得以廣泛應用。

2.5D先進封裝示意(來源:Globalfoundries)

三、光學器件制造

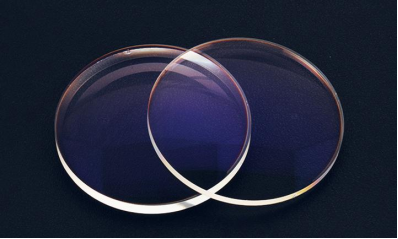

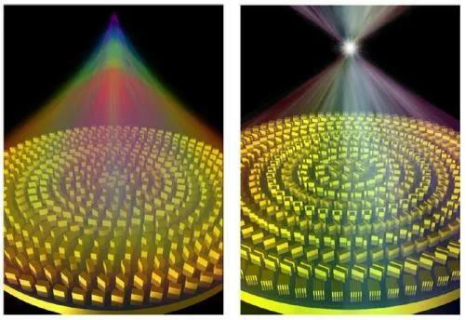

光學器件制造同樣離不開高度平坦的表面和精確的尺寸控制,以確保光學性能的穩定和優化。CMP作為一種可以實現高精度、高效率的表面加工技術,在光學器件制造中也有廣闊應用前景。

1、平面光學表面制備:光學器件通常需要具有非常平坦的光學表面,CMP通過將光學材料的表面加工至極高的平整度,消除表面的微小凹凸和缺陷,以確保光的準確傳輸和反射。

4、光學薄膜處理:光學薄膜通常用于增強或控制光的傳輸和反射特性,一般有反射膜、增透膜/減反射膜、偏光片/偏光膜、分束膜等。CMP可用于加工光學薄膜的表面,確保薄膜的平整度和均勻性,從而實現光學性能的一致性和優化。

四、先進陶瓷

先進陶瓷是一類具有優異性能和特殊應用的陶瓷材料,由于大部分先進陶瓷的熔點和硬度都很高,限制了單純機械加工的可能性,而CMP同時利用機械和化學的拋光手段,可用于調整和優化先進陶瓷材料的表面形態、平整度和精度,從而提高其性能和可靠性。

1、陶瓷薄膜制備

陶瓷涂層是一種將陶瓷材料應用于基礎材料表面的薄層,以賦予基礎材料陶瓷特性的技術。當前在制造業、電子、能源、航空航天等領域得到廣泛應用。CMP技術可以用于調整和優化陶瓷涂層的厚度和平整度,以獲得所需的光學、電學或熱學性能,滿足不同領域的需求。

氮化硼耐高溫陶瓷涂層

2、陶瓷微結構制造

在微納米尺度下,陶瓷微結構的制造對于傳感、微流體控制等應用具有重要意義。CMP可以用于調整和精確控制陶瓷微結構的形狀、尺寸和表面特性。

3、陶瓷復合材料加工

陶瓷復合材料表面的平整度常常會受到基體材料、顆粒或纖維的分布、制備過程等因素的影響,CMP可用于加工陶瓷復合材料的表面,改善其平整度和精度。

4、陶瓷基板拋光

當對陶瓷基板表面要求較高時,CMP工藝為***研磨技術,如部分光電器件(如激光器LD和VCSEL)對陶瓷基板固晶區質量要求進一步提高(要求表面粗糙度低于0.1μm,厚度極差小于10μm),則必須采用CMP。

氮化硅陶瓷基板

五、表面拋光

在一些消費電子、珠寶首飾等高端產品制造中,外觀件的表面質量和光學效果對于產品的吸引力和價值至關重要。CMP技術可以用于改善金屬、陶瓷、玻璃等材料的表面光潔度、平整度和光學反射性能,從而創造出更具鏡面效果的表面。蘋果公司的應用就是一個很好的例子,通過利用CMP工藝,MacBook、Iphone等產品上的Apple Logo在光線照射下呈現出閃閃發光的效果,增強了產品的視覺吸引力和品牌形象。

總結

CMP工藝作為一項重要的表面處理技術,不止局限應用于半導體制造領域,還廣泛應用于光學器件制造、先進封裝、先進陶瓷、外觀件拋光等多個領域。它通過化學反應和機械磨削相結合的方式,去除材料表面的不平坦部分,獲得高度平滑和精確的表面。CMP工藝的應用使得現代科技產品的性能和品質得到極大提升,推動了信息技術、光電子技術、智能電子等領域的持續發展。隨著科技的不斷進步,CMP工藝將持續在更多領域擴展并深入應用。

聲明:轉載此文是出于傳遞更多信息之目的。若有來源標注錯誤或侵犯了您的合法權益,請作者持權屬證明與本網聯系,我們將及時更正、刪除,謝謝

來源:聚展網