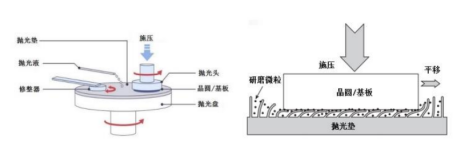

CMP又稱化學機械拋光技術���,是使用化學腐蝕及機械力對加工過程中的硅晶圓或其它襯底材料進行平坦化處理��。其設備包括拋光��、清洗��、傳送三大模塊��,其作業(yè)過程中���,拋光頭將晶圓待拋光面壓抵在粗糙的拋光墊上,借助拋光液腐蝕、微粒摩擦、拋光墊摩擦等耦合實現(xiàn)全局平坦化��。目前的集成電路元件普遍采用多層立體布線���,因此集成電路制造的前道工藝環(huán)節(jié)要進行多次循環(huán)��。在此過程中��,CMP技術是集成電路(芯片)制造過程中實現(xiàn)晶圓表面平坦化的關鍵工藝,是集成電路制造中推進制程技術節(jié)點升級的重要環(huán)節(jié)。

CMP拋光工藝示意圖

CMP材料根據(jù)功能的不同���,主要分為拋光液、拋光墊��、拋光后清洗液���、調節(jié)劑等���。拋光墊主要作用是儲存和運輸拋光液��、去除磨屑和維持穩(wěn)定的拋光環(huán)境等��;拋光液在化學機械拋光過程中可使晶圓表面產生一層氧化膜,再由拋光液中的磨粒去除,達到拋光的目的��;清洗液主要用于去除殘留在晶圓表面的微塵顆粒���、有機物���、無機物���、金屬離子��、氧化物等雜質。

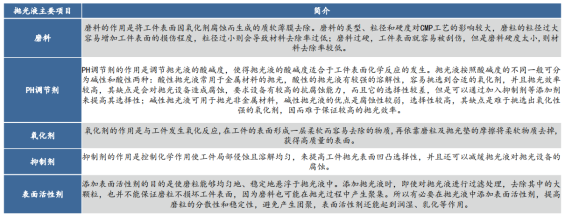

其中���,拋光液是一種由去離子水、磨料���、PH值調節(jié)劑、氧化劑以及分散劑等添加劑組成的水溶性試劑���。在拋光的過程中,拋光液中的氧化劑等成分與硅片表面材料產生化學反應��,在表面產生一層化學反應薄膜���,后由拋光液中的磨粒在壓力和摩擦的作用下將其去除���,最終實現(xiàn)拋光��。

CMP拋光液的主要成分

而事實上���,CMP拋光液在集成電路領域的應用遠不止晶圓拋光��,半導體使用的CMP制程包括氧化層(Oxide CMP)、多晶硅(Poly CMP)���、金屬層(Metal CMP)。就拋光工藝而言���,不同制程的產品需要不同的拋光流程,28nm制程需要12~13次CMP���,進入10nm制程后CMP次數(shù)將翻倍��,達到25~30次��。

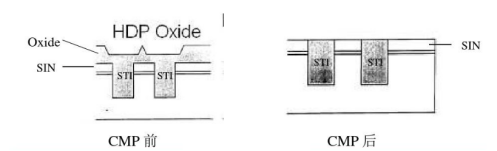

1.淺溝槽隔離平坦化(STI CMP)

STI淺溝槽隔離技術是用氧化物隔開各個門電路���,使各門電路之間互不導通��,STI CMP工藝的目標是去除填充在淺溝槽中的過量電介質,并通過在晶體管之間創(chuàng)建電介質隔離來分離兩個相鄰的有源器件區(qū)域���。隨著技術向先進節(jié)點的發(fā)展,由于晶體管區(qū)域之間的距離更小���,對 STI CMP的性能要求變得更加嚴格。

STI CMP的第一步最重要的工藝性能是確保氧化膜層的均勻性和盡可能少的劃痕���,第二步是去除剩余的氧化物并暴露活性氮化物,同時在溝槽中的氧化物產生盡可能小的凹陷���。由于第二步CMP與氮化物直接接觸,任何拋光劃痕都可能對器件質量有害��,并最終對晶圓良率造成影響��。

STI CMP示意圖

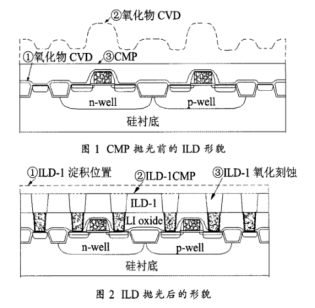

2.層間介質平坦化(ILD CMP)

介質層是硅器件與金屬層之間及金屬層與金屬層的電絕緣層��,也稱為層間介質ILD,SiO2是最為常見的層間介質���,應用于做絕緣膜或隔離層,其平整度將影響后續(xù)金屬層的制造��。ILD CMP主要目的是平坦化ILD氧化物層���,主要研磨二氧化硅(Oxide)��,將Oxide研磨至一定厚度���,從而達到平坦化。

ILD CMP示意圖

3.金屬內介電層平坦化(IMD CMP)

隨著集成電路集成度的增加,需要更多層的金屬連線才能完成微處理器內各個元件間的相互連接,多層內連線在連接過程中��,必須避免金屬線直接接觸而發(fā)生短路現(xiàn)象���,金屬層之間必須用絕緣體加以隔離���,用來隔離金屬層的介電材質��,稱為“金屬間介電層”���。其層間介質通常常用SiO2��,因此IMD CMP)與ILD CMP過程類似。

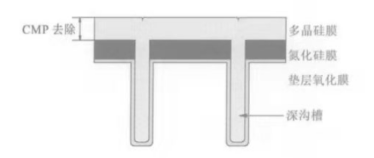

4.多晶硅平坦化(Poly CMP)

將STI過程的溝槽加深,以CVD方式沉積氧化硅或氮化硅后,再以多晶硅作為堆積材料,用CMP去除深溝外多余的多晶硅���,并以在硅晶片上及溝槽內長成的氧化硅或氮化硅膜作為CMP的拋光停止層即終點,此方法常見于溝槽電容的制造過程中。

多晶硅CMP示意圖

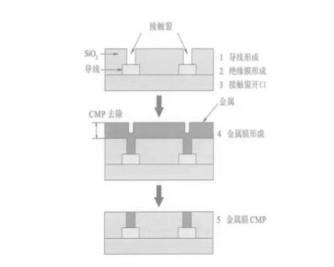

5.金屬膜拋光(Metal CMP)

在半導體工藝中常用作導線的金屬有鋁���、鎢、銅,CMP除了能將金屬導線平整化以外��,還能制作(兩層電路)導線間連接的“接觸窗”��,即在兩層電路間的絕緣膜上蝕刻出接觸窗的凹槽��,再以CVD方式將用作導線材料的金屬沉積其中,最后再以CMP去除多余的金屬層。Metal CMP是對金屬層進行拋光,主要包括鎢(W)和鎢阻擋層CMP���、銅(Cu)和銅阻擋層CMP、鋁(Al)CMP等;

金屬膜拋光示意圖

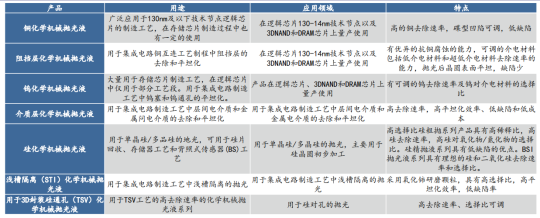

因此根據(jù)應用的不同工藝環(huán)節(jié)���,可以將拋光液分為硅拋光液、銅及銅阻擋層拋光液、鎢拋光液、介質層拋光液、淺槽隔離(STI)拋光液以及用于先進封裝的硅通孔(TSV)拋光液等��。

CMP拋光液常用種類

文章來源:聚展網

轉載此文是出于傳遞更多信息之目的���。若有來源標注錯誤或侵犯了您的合法權益���,請告知我們更正���、刪除���,謝謝���。